国标螺旋钢管的 “双标准” 世界

在国标螺旋钢管的领域中,GB/T 9711.1-1997《石油和天然气工业输送钢管技术条件 第一部分:A 级钢管》与 GB/T 9711.2-1997《石油和天然气工业输送钢管技术条件 第二部分:B 级钢管》,犹如两颗闪耀的明星,照亮了石油和天然气工业输送钢管的道路,成为行业内不可或缺的重要标准。

GB/T 9711.1-1997 标准下的 A 级钢管,代表着基本质量要求,是螺旋钢管进入市场的基础门槛。它就像是建筑高楼的基石,虽看似普通,却支撑起整个行业的基本架构。在石油和天然气输送的初期阶段,许多常规的输送线路对钢管的要求相对基础,A 级钢管凭借其稳定的性能,完全能够满足这些常规输送任务,确保油气从产地顺利运输到初步加工站点 ,为后续的工业生产提供基础保障。

而 GB/T 9711.2-1997 标准下的 B 级钢管,则在基本质量要求之上,增加了更多针对性的要求,如在韧性和无损检验方面有着更为严格的把控。这使得 B 级钢管如同经过精心锻造的利器,更能适应复杂多变的输送环境。在一些长距离、大口径的油气输送干线中,由于输送过程中面临着各种复杂的地理条件和压力变化,B 级钢管凭借其出色的韧性和更高的质量标准,能够在这些关键线路中稳定运行,保障能源的高效、安全输送,成为能源大动脉中的坚实支柱。

材质与化学成分:奠定品质基石

材质和化学成分是国标螺旋钢管的根本,如同人的基因,决定了其基本 “体质”。确保钢管的材质和化学成分符合标准,是保障螺旋钢管质量和性能的首要条件。一旦材质和化学成分出现偏差,就如同在建造高楼时使用了不合格的基石,后续的一切性能都将无从谈起,严重时甚至可能导致管道在使用过程中出现破裂、泄漏等重大安全事故,给生产和生活带来巨大损失。

在国标螺旋钢管的生产中,常见的材质有 Q235B、X42 - X70 等。Q235B 作为一种常用的碳素钢 ,就像一位 “全能选手”,具有较高的强度和良好的焊接性能,能够轻松应对各种常规的工程需求。在城市的供水、排水管道建设中,Q235B 材质的螺旋钢管凭借其稳定的性能和良好的焊接性,能够快速、高效地完成管道的铺设,确保城市供水、排水系统的稳定运行。其化学成分中,碳含量一般控制在≤0.20% ,硅含量≤0.35% ,锰含量≤1.4% ,硫含量≤0.045% ,磷含量≤0.045% ,这些元素相互配合,共同赋予了 Q235B 良好的综合性能。

而 X42 - X70 系列属于低合金钢,它们则像是为复杂环境量身定制的 “特种兵”,具有较高的强度和良好的低温冲击韧性,特别适用于一些对钢管性能要求较高的场合,如长距离的石油、天然气输送管道。以 X70 为例,其碳含量≤0.12% ,硅含量≤0.45% ,锰含量≤1.70% ,磷含量≤0.025% ,硫含量≤0.015% ,钒 + 铌 + 钛≤0.15% 。这些化学成分的精确控制,使得 X70 在面对低温、高压等恶劣环境时,依然能够保持出色的性能,保障油气输送的安全与稳定 。

机械性能:强度与韧性的平衡

机械性能是衡量国标螺旋钢管能否在复杂工况下稳定运行的关键指标,它就像是人体的肌肉和骨骼,决定了钢管的 “力量” 和 “韧性”。其中,抗拉强度、屈服强度、延伸率等指标,共同构建起了钢管在不同工况下安全使用的坚实防线。

抗拉强度,是指材料在拉伸断裂前所能承受的最大拉应力,它反映了钢管抵抗拉伸破坏的能力。就如同一位大力士的极限力量,抗拉强度越高,钢管在受到强大拉力时就越不容易断裂。在石油、天然气的长距离输送过程中,管道可能会受到土壤的挤压、地形变化产生的拉伸应力等多种外力作用。以一条穿越山区的天然气输送管道为例,由于地形起伏较大,管道在铺设过程中会受到不同程度的拉伸。此时,具有较高抗拉强度的国标螺旋钢管,就能够承受这些拉伸力,确保管道在长期使用过程中不会因拉伸而破裂,从而保障天然气的安全输送。

屈服强度则是材料开始产生明显塑性变形时的最小应力,它是钢管从弹性变形阶段进入塑性变形阶段的临界值。当外力达到屈服强度时,钢管会发生不可恢复的变形,就像一根弹簧被拉伸到了极限,无法再恢复到原来的形状。在实际工程中,确保钢管的屈服强度满足要求,能够避免管道在正常工作压力下发生过度变形。例如,在城市供水系统中,当水压突然升高时,钢管需要能够承受一定的压力而不发生屈服变形,以保证供水的稳定性和安全性。如果钢管的屈服强度不足,就可能在水压波动时出现局部变形,进而影响整个供水系统的正常运行,甚至导致管道破裂,造成大面积停水事故。

延伸率是衡量材料塑性的重要指标,它表示材料在拉伸断裂后,标距段的总伸长与原始标距长度的百分比。延伸率越大,说明材料的塑性越好,能够承受更大程度的变形而不发生断裂。这就好比一块具有良好延展性的橡胶,能够被拉伸得很长而不断裂。国标螺旋钢管具备一定的延伸率,使其在面对复杂的地质条件时,如地震、地面沉降等情况,能够通过自身的塑性变形来适应这些变化,而不是直接断裂。在一些地震多发地区的油气输送管道建设中,高延伸率的螺旋钢管能够在地震发生时,随着地面的震动而发生一定程度的变形,从而有效地吸收地震能量,保障管道的完整性,避免因管道破裂而引发的油气泄漏等严重事故 。

尺寸与外观:毫米间的精准把控

在国标螺旋钢管的质量体系中,尺寸与外观就像是人的外在形象,是最直观、最容易被关注到的部分,同时也是确保钢管能够在各类工程中正常安装和使用的关键因素。管径、壁厚、长度以及外观质量等方面,都必须严格符合标准,任何细微的偏差都可能引发严重的后果。

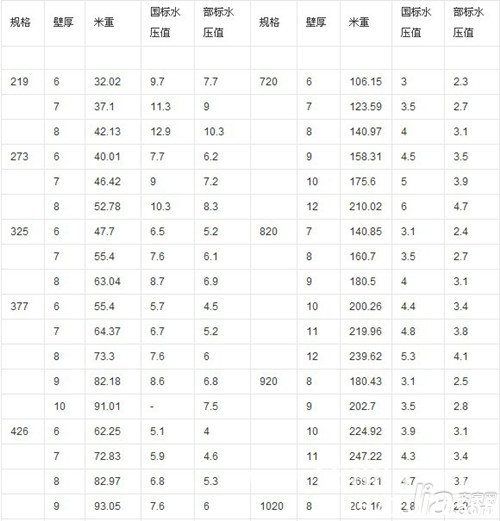

在管径方面,国标螺旋钢管的外径范围通常在 219mm - 3620mm 之间 ,如同不同规格的管道 “骨架”,为各种不同规模的输送工程提供了多样化的选择。在城市天然气输送管网中,根据不同区域的用气需求和压力等级,会选用不同管径的螺旋钢管。对于一些用气量大的中心城区,可能会采用较大管径的螺旋钢管,如 1020mm 或 1220mm 的管道,以确保能够满足大量天然气的高效输送。而在一些用气需求相对较小的郊区或支线管道中,则会选用管径相对较小的螺旋钢管,如 529mm 或 720mm 的管道,既能满足输送需求,又能合理控制成本。准确的管径尺寸,就像是为工程量身定制的 “合身衣裳”,确保了管道系统的紧密衔接和高效运行 。如果管径出现偏差,可能会导致管道之间无法正常连接,或者在连接后出现密封不严的情况,从而引发天然气泄漏等安全事故,不仅会造成能源浪费,还会对周围环境和居民的生命财产安全构成严重威胁。

壁厚作为保障钢管强度和耐用性的关键因素,其标准同样不容忽视。壁厚范围一般在 6mm - 25mm 之间 ,不同的壁厚适用于不同的压力环境和工程要求。在高压的石油、天然气输送管道中,通常会选用壁厚较大的螺旋钢管,如 12mm、14mm 甚至更厚的钢管,以承受管道内部的高压和外部土壤的压力。在深海油气开采项目中,由于海底环境复杂,水压巨大,对管道的抗压能力要求极高。此时,选用壁厚较大的国标螺旋钢管,能够有效抵抗海水的压力,确保油气在输送过程中的安全。而在一些低压的供水、排水管道中,则可以选用壁厚相对较薄的钢管,如 6mm、8mm 的钢管,既能满足工程需求,又能降低成本。壁厚的精准控制,就像是为管道赋予了不同强度的 “铠甲”,使其能够在各种复杂的工况下稳定运行。一旦壁厚出现偏差,过薄可能导致钢管在使用过程中因无法承受压力而破裂,过厚则会造成材料浪费和成本增加 。

长度方面,国标螺旋钢管的长度一般为 6m - 12m ,当然也可以根据用户的特殊需求进行定制。在实际工程中,合适的长度能够减少管道连接的数量,降低泄漏风险,提高施工效率。在一些大型的长距离管道铺设工程中,如西气东输工程,为了减少管道连接点,提高管道的整体密封性和稳定性,会选用较长的螺旋钢管,如 12m 长的管道。这样不仅可以减少焊接工作量和焊接点的数量,降低因焊接质量问题导致的泄漏风险,还能加快施工进度,提高工程建设的效率。而在一些小型的市政工程或室内管道安装中,可能会根据实际空间和安装需求,选择 6m 或 9m 长的螺旋钢管,便于运输和安装。长度的合理选择,就像是为工程搭建了合适长度的 “积木”,使得管道铺设工作能够更加顺利地进行 。

外观质量同样是衡量国标螺旋钢管质量的重要指标。钢管表面应光滑、平整,无裂纹、折叠、夹杂、重皮等缺陷,就像人的皮肤一样,需要保持 “健康” 和 “完美”。这些外观缺陷可能会成为管道在使用过程中的薄弱点,在压力、腐蚀等因素的作用下,容易引发管道破裂、泄漏等事故。在钢管的生产过程中,由于生产工艺或原材料质量等问题,可能会出现一些外观缺陷。如果在生产过程中没有及时发现和处理这些缺陷,将其投入到工程中使用,就可能会埋下安全隐患。一条表面存在裂纹的螺旋钢管,在承受内部压力和外部环境作用时,裂纹可能会逐渐扩展,最终导致管道破裂,造成严重的后果。因此,在生产和检验过程中,必须严格把控钢管的外观质量,确保每一根钢管都符合标准要求,为工程的安全运行提供坚实的保障 。

焊接工艺与焊缝质量:生命的连接纽带

焊接工艺和焊缝质量是国标螺旋钢管生产过程中的核心环节,它们就像是生命的连接纽带,将一根根钢材紧密地融合在一起,共同构建起输送管道的坚固防线,直接关系到钢管的使用寿命和安全性。

在螺旋钢管的焊接过程中,常见的焊接工艺有埋弧焊、双面埋弧焊和埋弧自动焊等。埋弧焊是一种利用颗粒状焊剂堆积形成保护条件,使电弧在焊剂层下燃烧,将焊丝与母材熔化,形成焊缝的焊接方法。它就像是一位沉稳的工匠,具有焊接速度快、焊接质量高、无弧光及烟尘很少等优点,能够在保证焊接质量的同时,提高生产效率。在大型螺旋钢管的生产中,埋弧焊被广泛应用,通过精确控制焊接电流、电压、送丝速度等工艺参数,能够确保焊缝的形状和结构性能达到标准要求。比如在西气东输工程中,大量的螺旋钢管就是采用埋弧焊工艺进行焊接,保证了管道在长期高压、大流量的天然气输送过程中的稳定性和安全性 。

焊接工艺参数的精确控制是确保焊缝质量的关键。焊接电流决定了焊缝的熔深和熔宽,就像工匠手中的力度,合适的焊接电流可以使焊缝达到所需的强度和韧性。如果焊接电流过小,焊缝可能会出现未熔合、夹渣等缺陷,导致焊缝强度不足;而焊接电流过大,则会使焊缝过度熔化,出现烧穿、气孔等问题,影响焊缝质量。焊接电压控制着焊接弧的种类和形状,恰当的电压可以使焊接弧保持稳定,确保焊接效果的均匀性和一致性。送丝速度则决定了焊丝的供给量,平稳的送丝速度能够保证焊缝的填充效果和质量。在实际生产中,这些工艺参数需要根据钢管的材质、壁厚、管径等因素进行合理调整,以达到最佳的焊接效果。

焊缝质量的好坏直接关系到螺旋钢管的使用寿命和安全性,一旦焊缝出现问题,就如同在坚固的堡垒中埋下了一颗定时炸弹,随时可能引发严重的事故。在石油、天然气输送管道中,由于输送的介质具有易燃、易爆的特性,对焊缝质量的要求尤为严格。如果焊缝存在裂纹、气孔、未焊透等缺陷,在管道内部高压和介质的长期作用下,这些缺陷可能会逐渐扩展,最终导致管道破裂,引发火灾、爆炸等重大事故,对人民生命财产安全和环境造成巨大的威胁。

为了确保焊缝质量,在生产过程中需要采用多种检测方法对焊缝进行严格的检测。常见的检测方法包括 X 射线检测、超声波检测和磁粉检测等。X 射线检测就像是给焊缝做了一次 “CT 扫描”,能够对焊缝进行全面、立体的检测,通过 X 射线穿透焊缝,将焊缝内部的缺陷以影像的形式呈现出来,从而能够发现较小的缺陷,如气孔、夹渣、裂纹等。在一些对焊缝质量要求极高的高压管道生产中,X 射线检测是必不可少的检测手段,它能够为管道的安全运行提供有力的保障。超声波检测则是利用超声波在不同介质中的传播特性,通过检测超声波在焊缝中的传播情况来判断焊缝内部是否存在缺陷。当超声波遇到缺陷时,会发生反射、折射等现象,检测仪器根据这些信号的变化来确定缺陷的位置、大小和形状,能够较准确地发现焊缝内部的裂纹和气孔等问题。磁粉检测主要用于检测焊缝表面和近表面的缺陷,通过在焊缝表面涂敷磁性粉末,再施加磁场,当焊缝表面存在缺陷时,缺陷处的磁力线会发生畸变,吸附磁粉形成磁痕,从而显示出缺陷的位置和形状 。这些检测方法相互补充,从不同角度对焊缝质量进行评估,确保每一根螺旋钢管的焊缝质量都符合标准要求,为管道的安全运行筑牢防线 。

防腐处理:抵御侵蚀的坚固铠甲

在国标螺旋钢管的众多技术要求中,防腐处理是至关重要的一环,它就像是为钢管披上了一层坚固的铠甲,抵御着外界环境和输送介质的侵蚀,确保钢管在各种复杂环境下都能安全、稳定地运行,有效延长其使用寿命。

外防腐是钢管抵御外界环境侵蚀的第一道防线。在不同的使用环境中,外防腐的方式也各有不同。在一般的土壤环境中,常见的外防腐方式有环氧煤沥青玻璃丝布缠裹防腐。这种防腐方式就像是给钢管穿上了一层 “防护衣”,先在钢管表面涂刷环氧煤沥青底漆,利用环氧煤沥青良好的耐水性、耐化学腐蚀性和附着力,为钢管提供初步的保护;然后缠绕玻璃丝布,玻璃丝布具有较高的强度和良好的化学稳定性,能够增强防腐层的机械强度和抗渗性;最后再涂刷多层环氧煤沥青面漆,形成一个完整的防腐体系。在城市污水管网的建设中,大量的螺旋钢管采用这种防腐方式,有效地抵御了土壤中的水分、微生物和各种化学物质对钢管的侵蚀,保障了污水管网的正常运行 。

对于一些对防腐要求更高的场合,如石油、天然气输送管道穿越河流、湖泊等水域,或者在盐碱地等腐蚀性较强的环境中,三层结构聚乙烯(3PE)防腐则成为了首选。3PE 防腐结构由三层组成,第一层是环氧粉末,它能够与钢管表面形成化学键结合,具有良好的附着力和耐化学腐蚀性;第二层是胶粘剂,起到连接环氧粉末和第三层聚乙烯的作用,使三层材料紧密结合在一起;第三层是聚乙烯,聚乙烯具有优异的机械性能、抗紫外线性能和耐水性,能够为钢管提供长期的保护。在西气东输工程中,许多穿越河流和盐碱地的管道都采用了 3PE 防腐,确保了天然气在长距离输送过程中的安全,即使在恶劣的环境下,也能有效防止钢管被腐蚀,保障了能源输送的稳定性 。

内防腐同样不容忽视,它主要是为了防止输送介质对钢管内壁的腐蚀。在输送饮用水时,内防腐尤为重要,因为防腐材料不仅要与钢管管壁牢固连接,还要确保在与水接触时不会对水造成污染。环氧树脂是一种常用的内防腐材料,包括液体环氧和环氧树脂粉末。液体环氧通过涂刷的方式涂覆在钢管内壁,形成一层均匀的保护膜,能够有效抵御水中的溶解氧、微生物等对钢管的侵蚀。而环氧树脂粉末则采用热熔结的方式,即环氧树脂涂塑,将粉末加热熔化后均匀地涂覆在钢管内壁,冷却后形成一层坚硬、致密的防腐涂层。在城市自来水供水管道中,大量采用环氧树脂作为内防腐材料,确保了居民用水的安全和卫生 。

在一些特殊的工业领域,如化工行业输送具有强腐蚀性的酸碱液体时,对螺旋钢管的内防腐要求更高。此时,可能会采用衬塑防腐等方式。衬塑防腐是在钢管内壁衬上一层塑料,如聚乙烯(PE)、聚丙烯(PP)等,这些塑料具有良好的化学稳定性,能够有效抵抗酸碱等强腐蚀性介质的侵蚀。在化工企业的生产过程中,大量的物料输送管道采用衬塑防腐的螺旋钢管,确保了生产过程的连续性和安全性,避免了因管道腐蚀而导致的物料泄漏和生产事故 。

广泛应用:多领域的中流砥柱

国标螺旋钢管凭借其卓越的性能和可靠的质量,在石油、天然气、供水、排水等多个领域中扮演着中流砥柱的角色,成为保障各个行业稳定运行的关键 “血管”。

在石油和天然气领域,国标螺旋钢管是油气输送的核心 “大动脉”。从油田的开采现场,到天然气的净化处理厂,再到长距离的输送干线,螺旋钢管无处不在。在油田内部,螺旋钢管用于将开采出来的原油从井口输送到集输站,由于油田环境复杂,可能存在潮湿、腐蚀等问题,因此需要选用具有良好防腐性能和较高强度的螺旋钢管。如在一些海上油田,由于海水的腐蚀性强,通常会采用 3PE 防腐的螺旋钢管,以确保在恶劣的海洋环境下能够长期稳定运行,保障原油的顺利输送 。

在长距离的油气输送干线中,为了满足大流量、高压的输送要求,会选用大管径、厚壁的螺旋钢管。西气东输工程中,大量采用了管径为 1016mm、1219mm 等规格的螺旋钢管,这些钢管不仅能够承受巨大的压力,还具备良好的焊接性能和机械性能,确保了天然气能够从西部的气源地安全、高效地输送到东部的消费地区,为国家的能源战略布局提供了坚实的支撑 。

在供水领域,国标螺旋钢管是城市供水系统的重要组成部分,承担着将清洁的水源输送到千家万户的重任。在城市的自来水厂,经过净化处理的水通过螺旋钢管被输送到城市的各个区域。由于供水管道需要长期与水接触,对水质的安全性要求极高,因此在材质选择上,通常会采用 Q235B 等材质的螺旋钢管,并进行严格的内防腐处理,如采用环氧树脂涂塑等方式,确保管道不会对水质造成污染,保障居民的用水安全 。

在一些大型的水利工程中,如南水北调工程,为了实现水资源的合理调配,需要建设大规模的输水管道系统。在这些工程中,会根据不同的输水需求和地理条件,选用不同规格和材质的螺旋钢管。在一些地势较为平坦的地区,可能会选用管径较大的螺旋钢管,以提高输水效率;而在一些地形复杂、需要穿越山脉、河流的地段,则会选用具有更好的抗压性能和适应性的螺旋钢管,确保输水工程的顺利进行 。

在排水领域,无论是城市的污水排放系统,还是工业废水的处理和排放,国标螺旋钢管都发挥着重要的作用。在城市的污水处理厂,污水通过螺旋钢管被收集和输送到处理设施进行处理。由于污水中可能含有各种腐蚀性物质和杂质,因此对螺旋钢管的耐腐蚀性能和耐磨性提出了较高的要求。在一些工业厂区,如化工企业、电镀厂等,排放的工业废水具有很强的腐蚀性,需要采用具有特殊防腐性能的螺旋钢管,如衬塑螺旋钢管,以确保管道在恶劣的废水环境下能够正常运行,防止废水泄漏对环境造成污染 。

在市政建设中,排水管道的铺设需要考虑到城市的地形、地下水位等因素。在一些地下水位较高的地区,需要选用具有良好抗渗性能的螺旋钢管,以防止地下水渗入管道,影响排水效果。在一些城市的老旧城区改造中,由于空间有限,需要选用尺寸合适、安装方便的螺旋钢管,以提高施工效率,减少对城市交通和居民生活的影响 。

国标螺旋钢管在各个领域的广泛应用,充分体现了其在现代工业和基础设施建设中的重要地位。根据不同的用途和要求,选用合适的材质和规格的螺旋钢管,不仅能够满足工程的实际需求,还能确保管道系统的安全、稳定运行,为社会的发展和人民的生活提供可靠的保障 。